Vasca Bianca

Il sistema “Vasca Bianca Resintech” è un concetto di impermeabilizzazione per nuove costruzioni interrate in falda e/o di contenimento liquidi che opera la fessurazione programmata del conglomerato cementizio e gestisce i punti di discontinuità della struttura, quali le sezioni interessate da giunti di lavoro e/o attraversamenti impiantistici con la predisposizione di adeguati profili da iniettarsi successivamente mediante l’immissione ad alta pressione di resina acrilica espandente elastica.

Perché scegliere il sistema “Vasca Bianca Resintech”?

Perché Resintech è sinonimo di efficienza, risparmio, manutenzione e garanzia

Questa tecnologia si basa sulla sinergia dei seguenti fattori:

- Definizione di mix design di calcestruzzo con caratteristiche specifiche di impermeabilità;

- Studio della fessurazione programmata del conglomerato cementizio per elementi strutturali in vasca bianca;

- Definizione delle armature minime per condizioni di carico associate alle azioni di ritiro e sbalzo termico abbinate all’impiego di profili dediti all’induzione della fessurazione in sezioni prestabilite;

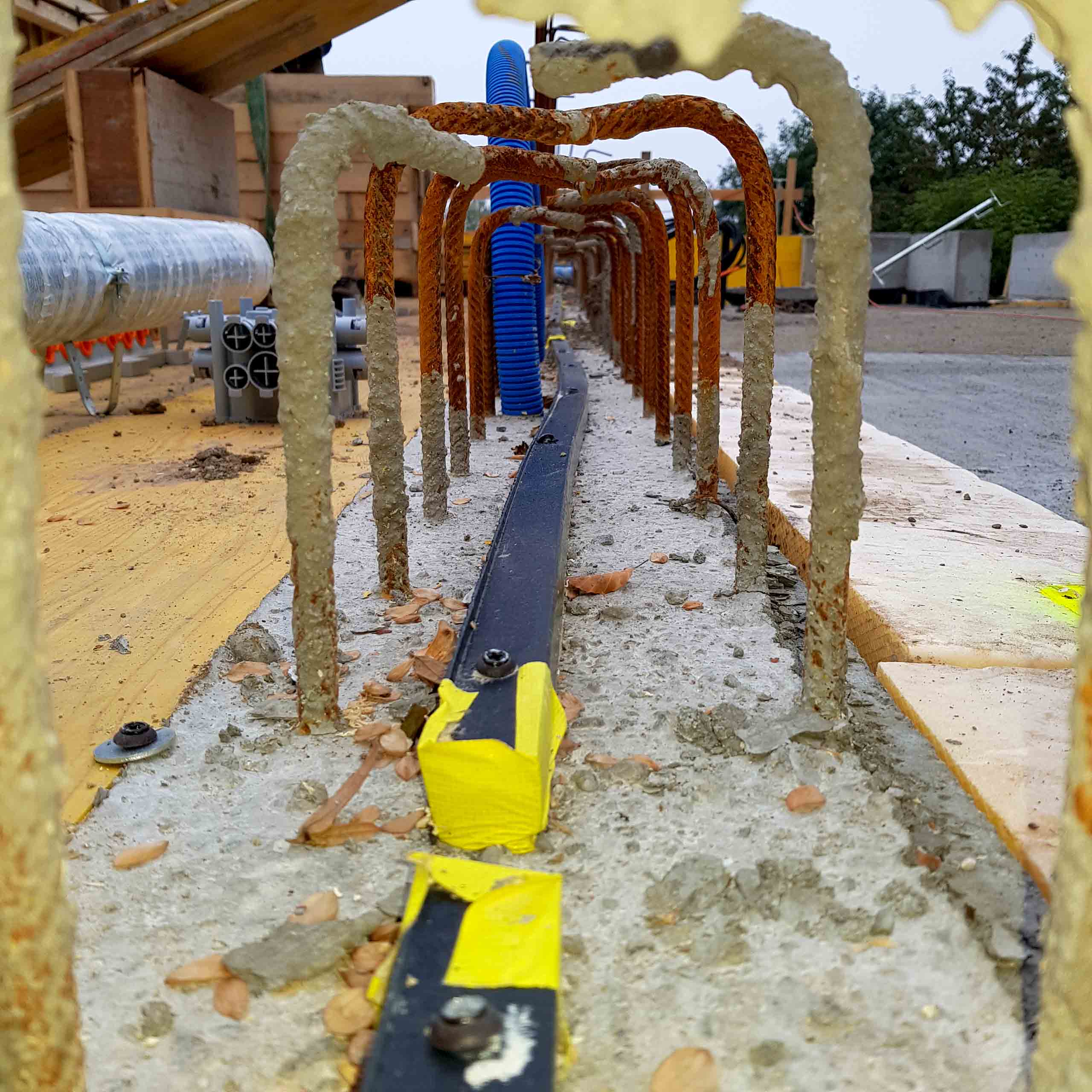

- Predisposizione di profili iniettabili nei punti di discontinuità della struttura (canali per riprese di getto, manicotti per attraversamenti impiantistici e nastri waterstop per giunti di movimento);

- Sigillatura dei fori di alloggio dei tiranti dei casseri;

- Impermeabilizzazione mediante nastri in PVC e resina epossidica o in PMMA armato per giunti di lavoro od attraversamenti elementi impiantistici passanti ex-post;

- Iniezione di resina impermeabilizzante dei profili di fessurazione programmata, di quelli di ripresa di getto e di quelli a gestione degli attraversamenti delle predisposizioni impiantistiche.

La “Vasca Bianca Resintech” non è un assemblaggio di singoli prodotti impermeabili, ma è un sistema coordinato di presidi di tenuta all’acqua.

La “Vasca Bianca Resintech” non nasce e si esaurisce con la posa e l’iniezione di un profilo, ma inizia con una progettazione preliminare, si sviluppa con le necessarie e coordinate attività di cantiere e si conclude con il rilascio di un certificato di garanzia decennale.

La messa in opera di questo sistema è quindi il frutto di un lavoro congiunto di un’équipe di operatori specializzati in “Vasca Bianca” con esperienza più che decennale in ambito sia di progettazione che di esecuzione.